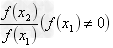

顶出机构及其基本形式 顶出机构的设计原则 1.顶出机构应设置在动模一侧;因塑件 一般均留在动模一侧以便顶出。 2.顶出时与塑件的接触面应为塑件内表 面及其他不显眼的位置,以保证塑件外 观。 3.顶出装置均匀分布,顶出力作用在塑 件承受力最大的部位。以防变形和损伤。 4.顶出机构应平稳顺畅,灵活可靠,足 够的强度、耐磨性,平稳顺畅无卡滞, 并且制造方便,易于维修。 顶杆的结构形式和固定形式 ①顶杆的结构形式,如图6-5所示 ②顶杆的固定方式,如图6-6所示。 顶杆的组装精度,如图6-7所示。 ⅰ)配合长度 L:当 d6㎜时, L=2d; 当 d =6~10㎜时,L1.5d。 ⅱ)配合精度:理论上,单边间隙不大 于塑料的允许溢边值即可。 实际上要求总间隙不大于塑料的允许溢 边值。 因各种塑料的溢边值不同,故顶杆和顶 杆孔的配合精度为一范围 H8/f8~H9/f9 (流动性好→小;流动性差→大) ⅲ)顶杆和顶杆孔的配合间隙在注射时 起排气作用,间隙大则排气功能好。故 选择间隙时需兼顾排气和溢料两方面。 顶杆顶出机构的设计要点: 顶杆顶出机构的设计要点: a. 设在脱模阻力较大部位: 成型件侧壁、边缘、拐角等处。如图6-8 所示(形芯强度,为修复、扩孔留余地) b. 设在塑件承受力较大的部位:较厚 处、立壁、加强筋、凸缘上。以防顶出 变形。 c. 位置布局合理,顶出受力平衡以避免 塑件变形。 d. 在确保顶出的前提下,数量尽量少以 简化模具结构,减少顶出对塑件表面影 响。 e. 对有装配要求的塑件,顶杆端面应高 出形芯 h=0.1~0.5㎜,以免影响塑件装 配,但不能太高。 f. 顶杆应尽量短以保证顶出时的刚度、 强度。 g. 不易过细,Φ3㎜时,应采用阶梯形 提高刚度。 h. 必须在塑件斜面设置顶杆时,为防止 顶出过程中滑动,再顶杆部斜面上开横 槽。图6-8 d) i. 当薄、平塑件上不允许有顶出痕迹 时,将顶杆设在浇口附近。图6-8 e) j. 在带侧抽机构的模具中,顶杆位置尽 量避免与活动型芯发生运动干扰。图6-8 f) k. 避开冷却水路 l.材料:T8A、T10A,头部淬硬 HRC50~ 55。 2.顶管顶出机构 用于中心有圆孔的塑件及环形轴套类塑 件。顶出时周边接触塑件,动作稳定可 靠,塑件顶出均匀不变形,无明显痕迹, 但精度要求高。材料 T8A、T10A,经淬 硬处理 HRC50~55。加工较难,应尽量 采用标准件。 (1)顶管顶出机构的基本形式 形式一:型芯固定在动模座板上,顶管 固定在顶杆固定板上。固定方式有图 6-9a)~d)四种。 特点:结构可靠,但型芯和顶管太长, 制造、装配、调整均困难。 形式二:型芯固定在动模板上,顶管和顶管座成为一体。另有一辅助 顶杆。辅助顶杆在顶出板的作用下推动顶管座和顶管在型腔板内滑 动。这可使顶管和型芯长度缩短,但型腔板厚度增大。图6-10 实例: 双顶板顶管顶出结构实例图6-11。详解各件名称、动作过程、顶出特点。 (2)顶管顶出的设计要点 ①用于顶出塑件的厚度不小于1.5㎜,否 则强度难保证。 ②顶管的组装精度与顶杆的组装精度相 同。 ③顶管与型芯保持同心,允差不超过 0.02~0.03㎜。其内孔末端应有0.5㎜的 空刀间隙以减少与型芯的摩擦磨损,利 于排气、利于加工。 ④都应设置复位装置,必要时还设导向 零件,尤其是顶管直径较小时。 ⑤材料:T8A、T10A。端部淬硬 HRC50~ 55。最小淬硬长度大于顶管/型腔板的配 合长度与顶出距离之和。 3.推板顶出机构 深腔、薄壁塑件如壳体、筒形件或形状 复杂的塑件,不允许有顶出痕时采用推 板顶出。即在型芯根部安装一块与之形 状相同的、滑动配合的顶板。顶出时, 顶板沿型芯周边平移。 (1)特点: ①顶出位置在脱模力较大的塑件底部边 缘区,顶出面积大,顶出力大且无明显 顶出痕迹。 ②运动平稳,顶出力均匀,塑件不变形。 ③无需设顶出机构的复位装置,合模时, 推板靠合模力的作用带动顶出机构复 位。 (2)推板顶出的结构形式图6-12a)~e) (3)推板与形芯的配合形式 应避免因相对移动产生的摩擦、磨损。 若采用孔径配合,虽加工简单,但弊病 如下: ①顶出移动时,产生滑动摩擦,造成彼 此磨损;且推件板一旦磨损或磨耗,很 难修复。 ②合模复位时,易于在形芯上的尖角发 生碰撞而损伤。 ③垂直配合易因制造误差而产生定位的 偏移,使单边的配合间隙过大产生溢料 飞边。 故通常推板与型芯均采用斜面配合的形 式。如图6-13所示。 4)推板顶出的设计要点 ①推动推板的推杆应以顶出力为中心均 匀分布,以使推板受力平衡,平行移动。 推杆兼起推板的导向作用。图6-12(c) 尽量加大顶杆直径, 同时采用 H7/f7配合 精度。 ②推板与形芯间采用 H8/f8的间隙配合。 即不溢料飞边,又可较好定位。 ③推板的顶出距离不得大于导柱的有效 导向长度。 ④推板的配合部分做淬硬处理,常用镶 件。 (5)推板顶出实例:图6-14详解各件名 称、动作过程。 4.顶块顶出机构 用于平面度要求较高的平板状塑件或表 面不许有顶出痕迹的塑件。 特点: ①顶块推顶整个塑件表面,顶出面积大, 顶出力均衡,塑件不变形。 ②制作方便。